Sinkityn pinnan maalaus – Duplex-käsittely

Monet selvitykset ovat osoittaneet, että nk. duplex-menetelmä eli kuumasinkitys ja maalaus on kustannustehokkain tapa suojata terästä ruosteelta, kun otetaan huomioon esineen käyttöikä ennen kuin se on maalattava uudelleen. Vaikka pelkällä kuumasinkityksellä saadaan useimmiten aikaan riittävä korroosiosuoja, voi sen vahvistaminen olla joskus toivottavaa tietyissä syövyttävissä ympäristöissä. Duplex voi tulla kysymykseen esimerkiksi silloin, kun kunnossapito on myöhemmin vaikeaa tai kun sinkkipinnoite on ohut, kuten jatkuvatoimisesti sinkityissä ohutlevyissä.

Esteettisyys, esimerkiksi halu saada harmaa sinkkipinta värikkäämmäksi, voi olla toinen syy. Esimerkkinä tästä voi olla huomioväri tai sen vastakohta eli naamioiminen. Maalaamista voidaan käyttää myös teräksen suojaamiseen galvaanista korroosiota vastaan tilanteissa, joissa sinkitty teräs yhdistetään toiseen metalliin, esim. kupariin.

Duplex-käsittelyn kestoikä

Duplex-käsittelyllä on yleensä paljon pidempi kestoikä kuin kummallakaan pinnoitteella erikseen. Hollantilaiset tutkimukset osoittavat, että menetelmän kestoikä voidaan laskea kaavalla

LT = K(LZn + LF), jossa:

LT = duplex-käsittelyn kestoikä vuosina

LZn= sinkkipinnoitteen laskettu kestoikä vuosina kyseisessä ympäristössä

LF = maalikerroksen laskettu kestoikä vuosina kyseisessä ympäristössä, jos

se maalataan suoraan teräkseen

K = ympäristöstä riippuva synergiatekijä, joksi valitaan:

1,5 kun systeemi altistuu ympäristöluokassa C5 tai on pysyvästi upotettuna meriveteen

1,6–2,0 altistumiselle ympäristöluokissa C3–C4 tai kun suhteellinen kosteus on n. 60 % tai vähemmän

2,1–2,3 altistumiselle ympäristöluokassa C2

Näiden synergiavaikutusten syntyminen esitetään kuvassa. Edellytyksenä kuitenkin on, että maalikerroksella on hyvä ja kestävä tarttuvuus sinkkipintaan. Tämä saavutetaan siten, että sinkkipinta puhdistetaan huolellisesti ja käytetään oikeanlaista maalia. Maalaus sinkin päälle on tässä suhteessa vaativampaa kuin maalaus monen muun materiaalin päälle. Pienet määrät epäpuhtauksia pinnalla tai väärä maalityyppi saattavat nimittäin jo lyhyen ajan kuluttua aiheuttaa kuplimista ja/tai hilseilyä.

Ennen suositeltiin, että sinkkipintaa pidettiin ulkoilmassa 1–2 vuotta ennen maalausta. Suositus oli varmasti oikein ennen 1950-lukua. Silloin ilma oli suhteellisen puhdas ainakin Pohjoismaissa ja korroosiotuotteet, jotka muodostuivat sinkkipinnalle, olivat lähes yksinomaan emäksisiä sinkkikarbonaatteja.

Altistuksen jälkeen ei siis maalattu reaktiiviselle sinkkipinnalle, vaan reagoimattoman karbonaattikerroksen päälle. Tuloksesta tuli yleensä hyvä jopa sellaisilla maaleilla, joita nykyään ei pidettäisi sopivina sinkkipinnoille. Nykyään menetelmä on hyvin epävarma. Ilma sisältää tänä päivänä paljon enemmän rikkiyhdisteitä, ja sinkin korroosiotuotteet sisältävät usein vesiliukoisia sinkkisuoloja. Huolimatta siitä, millaisella maalityypillä maalataan tällaisen vesiliukoisen kerroksen päälle, voi tuloksena olla kuplainen ja hilseilevä maalipinta.

Sinkkipinnan tila on selvitettävä, jotta se voidaan puhdistaa tyydyttävästi.

Oikealla: Sinkitylle pinnalle maalatun värikerroksen mikrohalkeamat täyttyvät sinkin korroosiotuotteista, mutta niiden määrä on pienempi kuin teräksen ruosteen määrä, eivätkä ne aiheuta hilseilyä.

Juuri sinkitty, kirkas pinta

Kirkkaan sinkkipinnan katsotaan usein olevan riittävän puhdas maalattavaksi. Usein tämä arvio on väärä, ja maalaus epäonnistuu.

Juuri sinkitty pinta on hyvä lähtökohta maalaukselle, mutta sinkkipinnoissa on aina korroosiotuotteita, joiden koostumusta on vaikea määritellä. Nyrkkisääntönä voidaan kuitenkin olettaa, että ne sisältävät aina vesiliukoisia tai jopa hygroskooppisia suoloja, jotka ovat huonoja maalausalustoja. Suolat ja epäpuhtaudet ovat voineet syntyä varastoinnissa sinkityslaitoksella, jäähdytyksessä (vedellä tai ilman) tai kuljetuksessa maalaamoon. Maalaus juuri sinkitylle pinnalle tulisi tapahtua ilman vesijäähdytystä muutaman tunnin sisällä kastosta, jotta pinnalla ei olisi maalausta haittaavia sinkin reaktiotuotteita. Tämä ei yleensä ole käytännössä mitenkään mahdollista. Lisäksi monet nykyaikaiset maalausjärjestelmät ja maalit vaativat alleen tietyn pintaprofiilin, jotta ne pysyvät alustassaan kiinni. Kirkas sinkki on sinänsä liian ”liukas” pinta maalaukselle.

”Tuore” sinkkipinta ei siis useinkaan ole niin puhdas kuin voisi luulla. Ohuet öljy- ja rasvakerrokset, jotka tulevat mm. käsineistä, kengistä ja nostovälineistä, ovat haitaksi muutoin kirkkaalla ja puhtaalla pinnalla. Siinä on myös yllä mainittuja suoloja, jotka ovat läpinäkyviä ja vaikeasti havaittavissa paljaalla silmällä.

Aikaisemmin kuumasinkityt ohutlevyt kromattiin tai öljyttiin käytännössä aina valkoruosteen ehkäisemiseksi. Kromikerros on aina osittain vesiliukoinen, ja maalaus ei onnistu öljykerroksen päälle. Tällaiset kerrokset tulee siis aina poistaa ennen maalausta. Kromaus on ympäristösyistä korvattu nykyään polymeereillä, jotka tulee myös poistaa ennen maalausta.

Vanhat, himmeät sinkkipinnat

Vanhoissa, himmeissä sinkkipinnoissa on aina korroosiotuotteita. Näiden koostumusta on vaikea määritellä. Nyrkkisääntönä voidaan kuitenkin olettaa, että ne sisältävät aina vesiliukoisia tai jopa hygroskooppisia suoloja, jotka ovat huonoja maalausalustoja. Ne on puhdistettava aina ennen maalausta.

Maalit päästävät aina jossain määrin vettä lävitseen. Jos vesiliukoisia tuotteita ei oteta pois sinkkipinnalta, maalikalvon alle tulee muodostumaan kuplia, jotka ovat täynnä suolaliuosta. Se ei sisällä suojakalvoa muodostavia aineita ja seurauksena on sinkkikerroksen syöpyminen. Korroosio etenee maalin ja sinkin väliin irrottaen maalikalvon.

Puhdistus ja esikäsittely

Kokemus osoittaa, että suihkupuhdistuksella (hiekkapesu tai pyyhkäisysuihkupuhdistus, SFS-EN ISO 12944) saadaan aikaan paras maalausalusta sinkkiin. Kevyt suihkupuhdistus poistaa korroosiotuotteet ja muut epäpuhtaudet pinnalta – myös vesiliukoiset. Valkoruoste ja erilaiset öljyt poistuvat myös tehokkaasti. Monet sinkkipinnat ovat hyvin kirkkaita ja sileitä. Myös niille on suihkupuhdistus sopiva, koska se tekee pinnan karkeammaksi, jolloin maalikerros tarttuu paremmin. On tärkeää noudattaa annettuja ohjeita. Huonon puhdistuksen seurauksena maalaustulos on huono, kun taas liian voimakas mekaaninen käsittely voi aiheuttaa sinkkikerroksen vioittumista tai sisäisiä jännityksiä, jotka myöhemmin voivat aiheuttaa maalikerroksen irtoamisen.

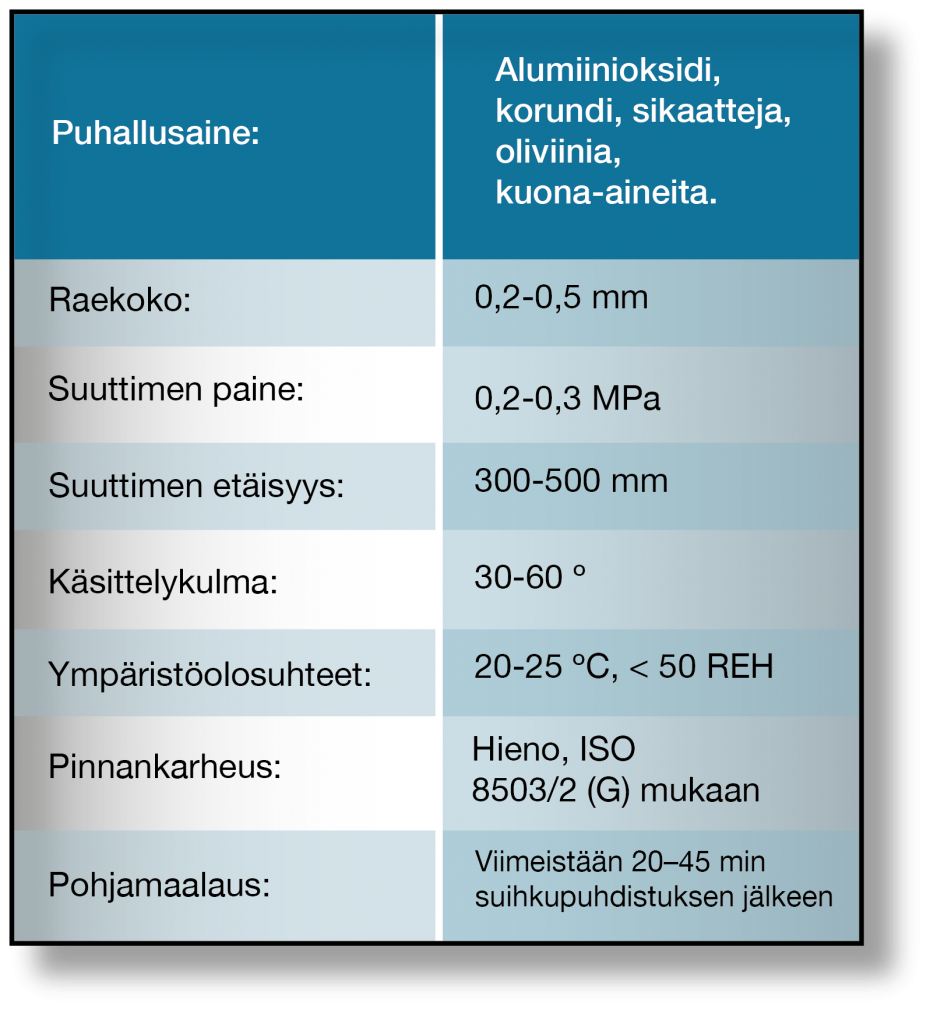

Puhallusaineiksi sopivat esimerkiksi alumiinioksidi, korundi, silikaatit, oliviinit ja kvartsi sekä luonnonhiekka. Teräsrae ja puhallusaineet, jotka saattavat sisältää sinkkiä jalompia metalleja eivät sovellu käytettäväksi. Puhallusaineista jää aina pieniä määriä kiinni sinkkipintaan, jolloin pinnalle syntyy sähkökemiallisia pareja, jotka heikentävät kokonaisuutta. Raekoon tulisi olla pieni (0,2–0,5 mm), suuttimen paineen matala (<4bar) ja suuttimen etäisyyden ja puhalluskulman riittäviä, jotta sinkkipinta ei vaurioidu.

Sinkkipinnan tulee olla täysin kuiva ja ympäristöolosuhteet >15 ºC, < 50 REH, jotta käsittely onnistuu. Pinnankarheudeksi riittää yleensä hieno, SFS-EN ISO 8503/2 (G) mukaan pohjamaalaus tulee suorittaa kahden tunnin kuluessa pyyhkäisysuihkupuhdistuksesta.

Mikäli sinkkipintaan jää kosteutta, ovat seuraukset yleensä katastrofaaliset. Sinkissä olevan kosteuden vaikutukset eivät näy välttämättä heti maalauksen jälkeen, vaan parin vuoden kuluttua. Maali sulkee kosteuden sinkkiin. Näin maalin ja sinkkipinnan väliin jää otolliset olosuhteet valkoruosteen syntymiselle. Tämä tapahtuu suhteellisen hitaasti, muutaman vuoden kuluessa. Maali saattaa irrota täysin muutaman vuoden kuluttua, vaikka tartunta oli maalauksen jälkeen virheetön.

Jollei suihkupuhdistusta voida käyttää, suositellaan teolliseen esikäsittelyyn seuraavia toimenpiteitä:

- Alkaalinen rasvanpoito

- Huolellinen huuhtelu vedellä

- Fosfatointi (rauta- tai sinkkifosfaatti)

- Huolellinen huuhtelu vedellä

- Kuivaus (< +150 ºC min 45 min)

- Pintojen hionta parantaa aina tarttuvuutta sekä poistaa pinnalta suoloja ja epäpuhtauksia.

Maalin valinta

Maalin valinnassa tulee huomioida, että maali saattaa koostua jopa 10–15 eri ainesosasta. Jokaisella valmistajalla on oma reseptinsä tietylle maalityypille. Raaka-ainetoimittajilla on puolestaan eri reseptit sidosaineilleen, minkä vuoksi vaihtoehtojen määrä on hyvin suuri. Eri valmistajien samoilla maalityypeillä saattaa siksi olla tietyissä suhteissa suhteellisen erilaiset ominaisuudet. Siksi on tärkeää tarkistaa maalivalmistajalta pohja- ja pintamaalin yhteensopivuus ja että eri valmistajan pohja- ja pintamaaleja ei koskaan käytetä yhdessä.

Kuumasinkittyjen pintojen maalauksessa suositellaan käytettäväksi EN ISO 12944-5:2018 -standardin mukaisia maalausjärjestelmiä. Kuumasinkittyjen tuotteiden maalaus esitetään taulukossa D.1. Tässä taulukossa kuvataan sopivat maalausjärjestelmät korroosiorasitusluokkiin C2–C5 ja eri kestoiät. Kyseiset maalausjärjestelmät on merkitty G-kirjaimella.

Jauhemaalaus

Kuumasinkittyihin tuotteisiin käytetään yhä useammin erityyppisiä jauhemaaleja. Jos pinnanlaadulle on poikkeuksellisen korkeat laatuvaatimukset, kuumasinkityt tuotteet hiotaan tietyissä tapauksissa kokonaan, jotta saadaan poistettua kaikki mahdollisesti ulkonäköä haittaavat väkäset ja pisarat. Lisäksi hionta antaa hyvin puhtaan pinnan, mikä tarjoaa parhaat edellytykset hyvälle tarttuvuudelle. Maalattava esine käy useassa esikäsittelykylvyssä ennen jauhemaalausta. Mm. rasvanpoisto, huuhtelu, oksilaani, huuhtelu, fosfatointi ja Bonderite ovat esimerkkejä tähän kuuluvista prosessivaiheista. Sen jälkeen esine pitää kuivattaa huolellisesti. Jauhe ruiskutetaan elektrostaattisesti, minkä jälkeen esine siirtyy kovetusuuniin.

Jotta jauhemaalaus saadaan onnistumaan ja kestämään yhtä hyvin kuin märkämaalaus, on kyseiset tuotteet myös pyyhkäisysuihkupuhdistettava, jotta kaikki epäpuhtaudet poistuvat ja saadaan riittävä pintaprofiili tartunnan varmistamiseksi.

Pinhole-reiät

Pinhole-reiät ovat pieniä reikiä maalikerroksessa, joiden koko voi vaihdella pienestä ”neulanpistosta” suurehkoihin huokosiin. Reiät ovat ennen kaikkea esteettinen ongelma. Korroosiosuojaus säilyy hyvänä sinkin hyvän suojausvaikutuksen ansiosta, mutta pinnat voivat näyttää vähemmän houkuttelevilta.

Pääasiallinen syy pinhole-reikien syntyyn on sinkkipintojen kosteus ja valkoruoste, jotka aiheuttavat kaasun muodostumista kovettumisprosessin aikana. Pinhole-reikien muodostumiriski voidaan välttää tai sitä voidaan vähentää seuraavin keinoin:

• Sinkkipinnalla ei saa olla epäpuhtausjäämiä eikä epätasaisuuksia.

• Vältä kappaleiden altistusta kostealle ympäristölle – vältä valkoruosteen muodostumista.

• Valitse oikea teräslaatu kuumasinkitykseen: Mieluiten materiaali, jonka piipitoisuus on matala (alle 0,03 %). Oikea teräslaatu takaa tasaisen pinnan ja kestää hyvin suihkupuhdistusta.

• Varmista, että jauhemaalausta edeltävä fosfaattikerros on ehtinyt kuivua kunnolla.

• Esilämmitä tuotteet.

• Käytä reikien muodostumista ehkäisevää jauhetyyppiä.

• Käytä jauhetta, jonka viskositeetti on matala ja joka valuu helposti pois.

• Paksu jauhemaalauskerros voi joissakin tapauksissa estää näkyviä huokosia aukeamasta esineen pintaan.

• Madalla uunin lämpötilaa.

• Nosta lämpötilaa hitaasti jauhemaalauksen uunituksessa.

Huomioita duplex-käsittelystä

Kuumasinkitsijän pitää tietää etukäteen, tullaanko tavara dulpex-käsittelemään, koska se asettaa pinnoille korkeammat vaatimukset. Käytä ensisijaisesti terästä, jossa on ylimpänä puhdas sinkkikerros, sillä se kestää suihkupuhdistusta parhaiten. Jos piillä tiivistettyä terästä on jo käytetty, kerro asiasta maalarille. Jos maalauksen ja kuumasinkityksen suorittaa eri yritys, varmista yrityksen ammattitaito, varusteet ja kokemus kuumasinkittyjen tuotteiden pintakäsittelystä.