Suuntaukset

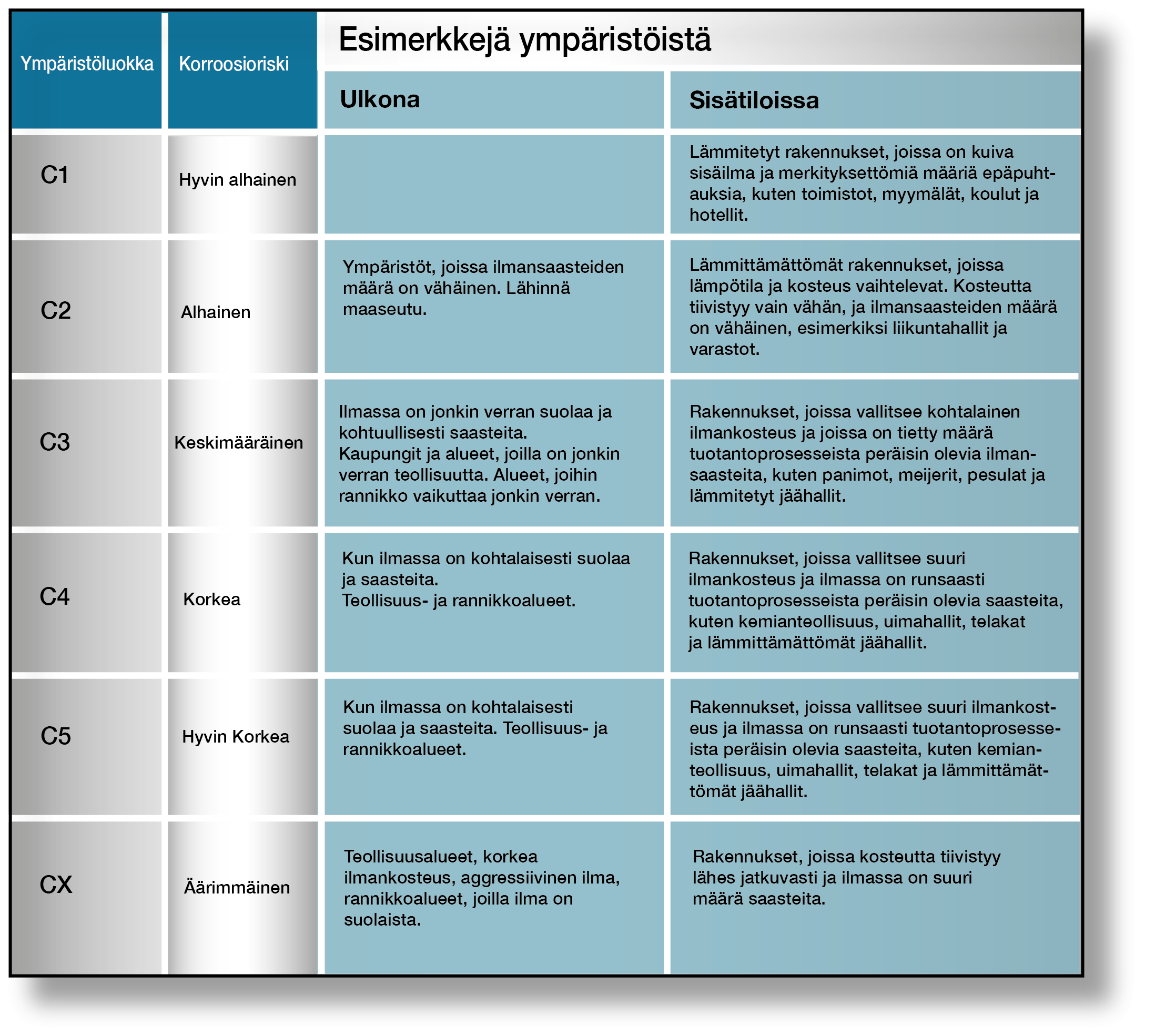

Viime vuosina korroosion esiintyminen on merkittävästi vähentynyt sekä Suomessa että muualla Euroopassa. Tämä johtuu monista tekijöistä, mutta huomattavin niistä on ilmakehän pienentynyt rikkidioksidipitoisuus. Lämmitysöljyjen käyttö on osaltaan vähentynyt, ja toisaalta nykyään käytettävien öljyjen rikkipitoisuus on alhaisempi kuin ennen. Kuvasta 1 nähdään muutos sinkin syöpymisessä vähentyneiden rikkidioksidipäästöjen seurauksena.

Korroosionestomenetelmän valinta

Teräskappaleiden ja -rakenteiden korroosionestomenetelmän valinnassa tulee ottaa huomioon monia teknisiä tekijöitä. On selvitettävä kappaleen tai rakenteen käyttöolosuhteet sekä kuljetuksen, varastoinnin ja asennuksen aiheuttamat rasitukset. Tämä koskee erityisesti rakenteita, joita kuljetetaan kauas esim. merikuljetuksina. Rakenteen muoto ja koko sekä mahdollisuudet vaikuttaa sen pintakäsittelyyn ovat myös tärkeitä tekijöitä.

On tärkeää tehdä perusteellinen arvio eri korroosionestovaihtoehtojen taloudellisuudesta. Erityisen tärkeää on, että menetelmän valinta ei perustu yksinomaan sen toteutuksen alkukustannukseen. Taloudellisissa laskelmissa pitää sen sijaan ottaa perustaksi rakenteen ennakoidun käyttöiän kokonaiskustannukset.

Kokonaiskustannukset sisältävät toteutuksen alkukustannusten lisäksi kustannukset pakkaamisesta, kuljetuksesta, kuljetuksen jälkeisistä korjauksista ja asennuksesta sekä ylläpito- ja ympäristökustannukset. Jos rakenteen ennakoitu käyttöikä on 30 vuotta, 2–3 huollon kustannukset tänä aikana ovat merkittävästi alkukustannuksia suuremmat verrattuna sellaiseen korroosiosuojaukseen, jota ei tarvitse huoltaa. Käyttöiän kokonaiskustannusten arviointi antaa yleensä täysin eri kuvan kuin pelkkien korroosiosuojauksen alkukustannusten tarkastelu.

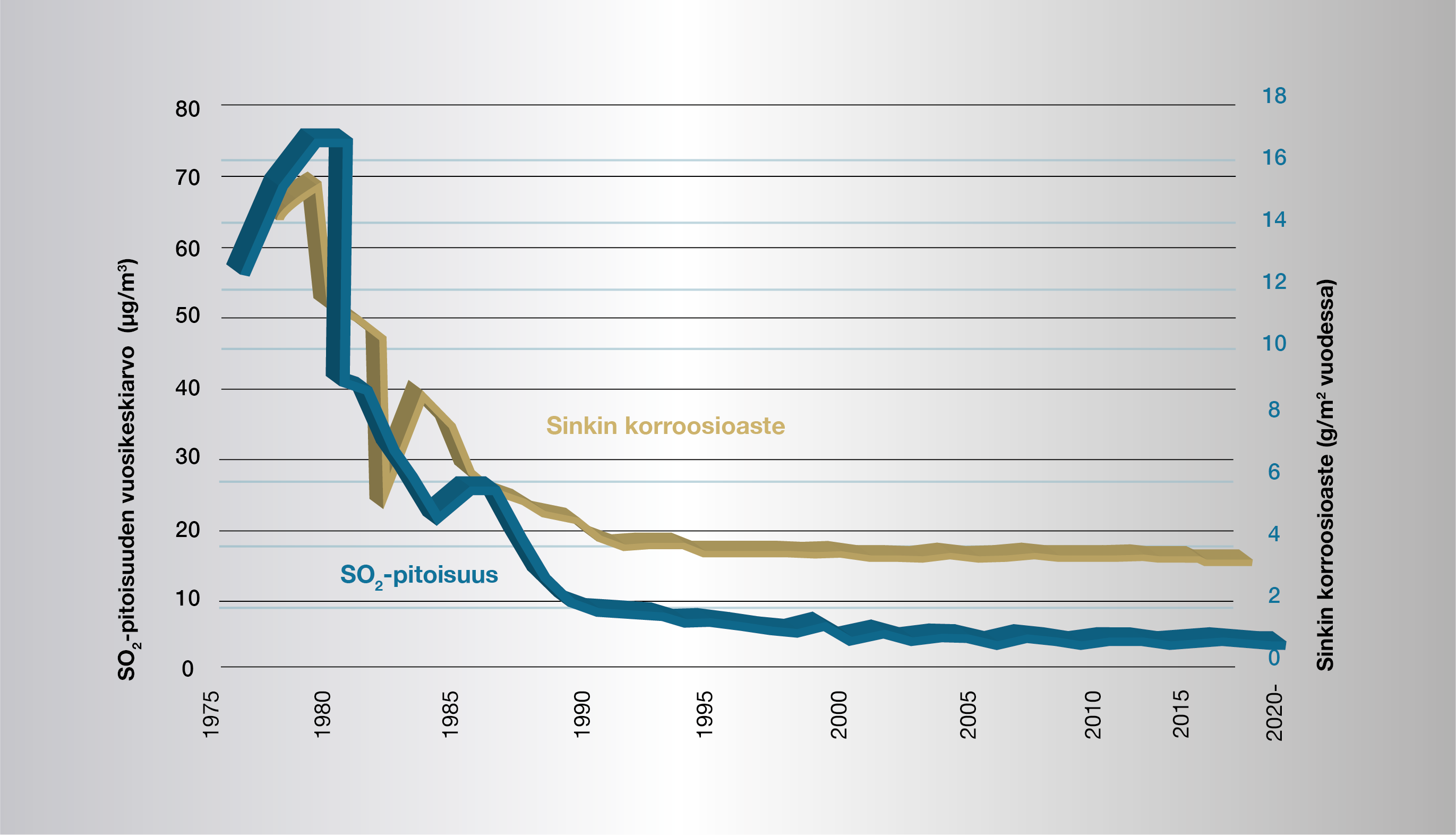

Korroosiorasitusluokan määrittämiseen voidaan käyttää voimassa olevaa ISO-standardia. Korroosiosuojaus voidaan sitten valita valitun luokan tai ympäristörasituksen mukaan. Pitää kuitenkin huomata, että kuvan 2 mukaiset luokat ovat käyttöympäristöjä. Viimeistely-, kuljetus- ja asennusympäristöt saattavat aiheuttaa muutoksia korroosiorasitusluokkaan, mikä vaikuttaa myös ruostesuojauksen valintaan.