Trender

I de senere år er korrosjonen, både i Norge og Europa, redusert betraktelig. Dette skyldes flere faktorer, men hovedgrunnen er reduksjonen av svoveldioksid i atmosfæren. Til dels har bruken av fyringsoljer avtatt, og de som brukes har lavt svovelinnhold. Bilde 1 viser hvordan korrosjon av zink i Stockholm er redusert som følge av lavere utslipp av svoveldioksid.

Korrosjon defineres i følge standard som en fysikalsk- kjemisk reaksjon mellom et metall og dets omgivelser. Reaksjonen er som regel elektrokjemisk. Korrosjon medfører vanligvis skade på metallets funksjon, dets omgivelser, eller på det tekniske system som metallet inngår i.

Skader på den korroderte gjenstand kalles for primær skader. Andre skader, som er en følge av den primære korrosjon, kalles sekundær skader. Ofte er det sekundær-skadene som gir den enkelte, eller samfunnet, de største kostnadene.

Valg av korrosjonsbeskyttelse

Ved valg av rustbeskyttelse for en stål detalj, eller konstruksjon, er det mange faktorer som må tas hensyn til. Eksponeringsmiljø, påkjenninger ved transport, spesielt ved lang transport, f.eks. over sjø, lagring, og montering. Konstruksjonens utforming og størrelse, samt muligheter for lett å kunne kontrollere det påførte belegget.Det bør også gjøres en kostnadsmessig sammenligning mellom de ulike alternativer.

Det er viktig at valget ikke bare foretas med hensyn til initialkostnader, men at livstidskostnader, i.e. de totale kostnader over konstruksjonens brukstid, legges til grunn. Totalkostnadene omfatter foruten initialkostnader, også emballasjekostnader, transporter, utbedring av transport- og monteringsskader, samt vedlikehold- og miljø kostnader.

Ved en ønsket levetid på 30 år vil 2 – 3 gangers vedlikehold bli betydelig dyrere enn initialkostnadene for et vedlikeholdsfritt system. Levetidskostnader gir som oftest et helt annet bilde enn det påføringskostnadene viser.

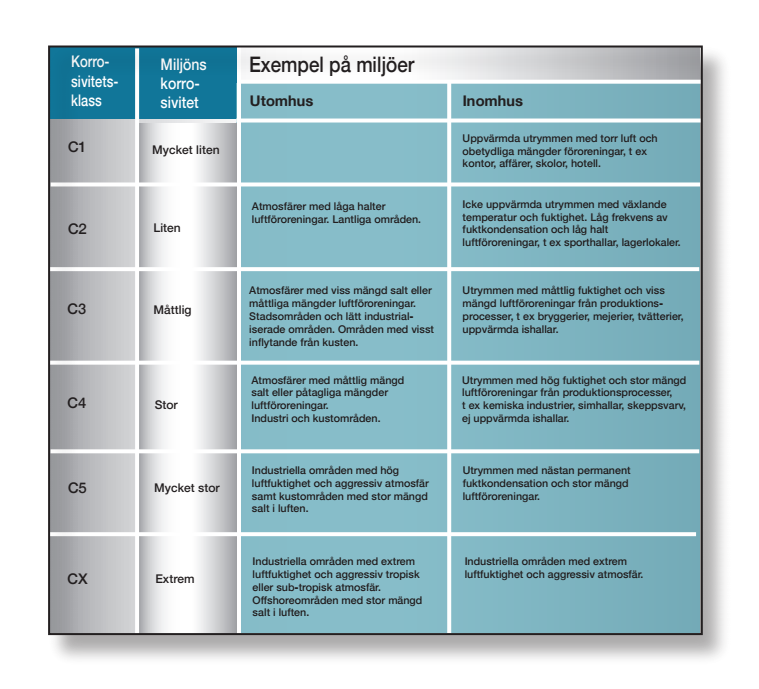

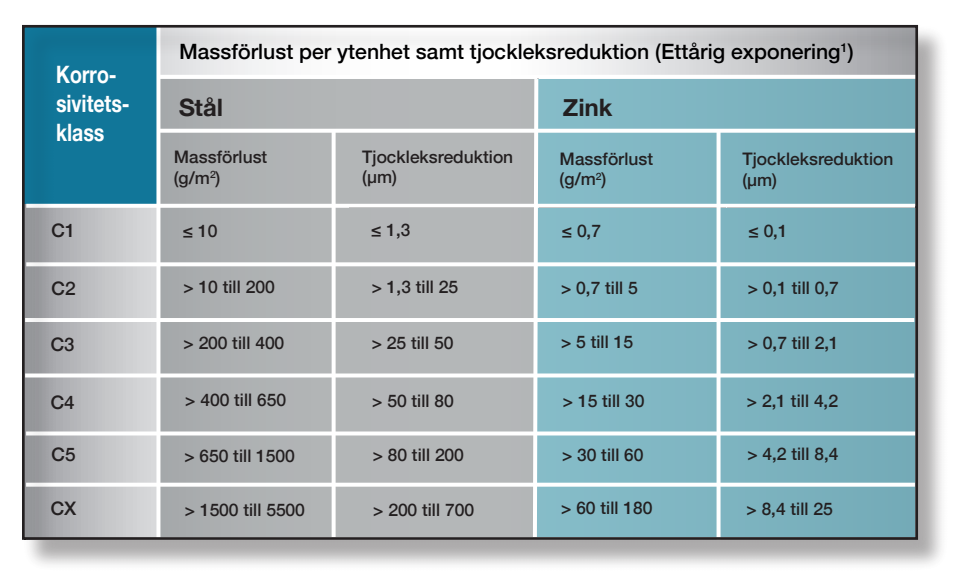

For å definere aktuelle korrosivitetsklasser brukes gjeldende ISO- standard. Etter valgt klasse, eller miljøpåkjenning, kan korrosjonsbeskyttelsen velges.

Klassene angitt i Bilde 3 gjelder for funksjons miljø. Utførelse-, transport-, og monteringsmiljøer kan ha annen korrosivitets klasse, som kan påvirke valget av korrosjonsbeskyttelsen.

Da krav og miljøforhold varierer, er en sammenligning mellom de faktiske parametere å anbefale.

I den forbindelse må det også understrekes at selv om maling og zink legges på i samme hensikt, -å beskytte stål mot rustangrep-, så virker de på helt forskjellige måter. Zinkbelegget korroderer fra overflaten, inn mot ståloverflaten, og gir katodisk beskyttelse ved skader i belegget. Rust dannes ikke mellom zinkbelegget og ståloverflaten

Malingsbelegget ødelegges ofte ved at det dannes rust i grensesjiktet mellom maling og stål. Malingen gir ingen katodisk beskyttelse og rusten kan trenge seg videre når en skade først har oppstått.

Bilde 3. Korrosivitetsklasser etter ISO standard.