Duplexsystem

Mange undersøgelser har vist, at det såkaldte duplexsystem, dvs. varmforzinkning plus maling (billede 1), er den mest økonomiske måde at give stålkonstruktioner en lang levetid på. Varmforzinkning giver i sig selv en god rustbeskyttelse, men i særlig aggressive miljøer kan det til tider være ønskeligt at forstærke belægningen. Duplex kan også være aktuelt, hvis fremtidig vedligeholdelse er vanskelig at udføre, eller hvis zinkbelægningen er tynd som på tyndplader.

Æstetiske ønsker – at give den matgrå zinkoverflade et mere farvefyldt udseende eller modsat gøre konstruktionen mindre iøjnefaldende – kan være en anden årsag. Eksempler på dette er advarsel og advarselsmærkning eller modsætningen – maskering. En yderligere begrundelse er som beskyttelse mod galvanisk korrosion, hvis det varmforzinkede stål skal forbindes med et andet metal, f.eks. kobber.

Billede 1. Fyret Pater Noster er en af Sveriges første duplexbehandlede konstruktioner. Den blev varmforzinket i 1868 og derefter malet.

Levetiden på duplexsystem

Et duplexsystem har som regel meget længere levetid, end belægningerne har hver for sig. Hollandske undersøgelser viser, at levetiden kan beregnes af formlen:

LT = K(LZn + LF)

Hvor

LT = duplexsystemets levetid

LZn = zinkbelægningens beregnede levetid i det aktuelle miljø.

LF = malingbelægningens beregnede levetid i det aktuelle miljø, hvis den påføres direkte på stål

K = miljøafhængig synergifaktor, som kan sættes til:

1,5 når systemet eksponeres i korrosionskategori C5 eller permanent nedsænket i havvand

1,6 – 2,0 ved eksponering i korrosionskategori C3 – C4 eller, når tiden, hvor systemet er vådt, er mere end ca. 60%

2,1 – 2,3 ved eksponering i korrosionskategori C2.

Billede 2 viser, hvordan synergieffekten opstår. Forudsætningen er imidlertid, at malingslaget har en god og bestandig vedhæftning til zinkoverfladen. Dette opnås ved at anvende den korrekte type maling på en omhyggeligt rengjort overflade. At male på zink er på mange måder mere krævende end på andre materialer. Små mængder forureninger på overfladen eller forkert type maling kan på kort tid medføre blæredannelse og/eller afskalning.

Billede 2. Til venstre: Skematisk tegning, der viser, hvordan mikrorevner i maling på stål forårsager underrust og afskalning. Til højre: Mikrorevner i maling på forzinket materiale fyldes af korrosionsprodukter fra zinken, som har en mindre volume end rust og ikke forårsager afskalning.

Nyforzinkede, blanke overflader

En blank zinkoverflade anses ofte for tilstrækkelig ren til at male på. I alt for mange tilfælde er dette ikke rigtigt, og resultatet mislykkes.

En nyforzinket overflade er et godt underlag at male på, hvis materialet:

• Ikke er kølet i vand. Kølevandet er sjældent rent. Forskellige salte kan derfor aflejres på zinkoverfladen og siden forringe eller helt ødelægge vedhæftningen af det påførte malingslag

• Ikke lagres i produktionslokalet efter neddypningen i zink. Luften i fabrikken indeholder større eller mindre mængder af flusrøg (partikler af zink og ammoniumklorid), som sætter sig på overfladen og giver en vandopløselig film, der ødelægger vedhæftningen mellem zink og maling

• Ikke lagres eller transporteres udendørs i fugtig atmosfære. Risikoen for kondensfugt, som giver hvidrust, er stor, og omfanget af et hvidrustangreb er ikke altid så kraftigt, at det kan ses med det blotte øje

• Ikke lagres mere end 6 timer mellem varmforzinkning og maling. Tiden er naturligvis afhængig af, hvor ren og tør luften er i lagerrummet.

En ”fersk” zinkoverflade er altså ikke så ren, som man måske skulle tro. Tynde film af olie og fedtstoffer fra handsker, sko, løftestropper osv. kan desuden for en tid efterlade indtrykket af en blank og ren overflade. De salte, som er nævnt ovenfor, er også i de tynde film, som er aktuelle, gennemsigtige og meget svære at få øje på.

Varmforzinket tyndplade er praktisk taget altid kromatiseret eller olieret for at beskytte mod hvidrust. Kromatlaget er for en større eller mindre del vandopløseligt, og maling på oliefilm lykkes sjældent. Overfladerne skal derfor rengøres inden maling. Kromatering er af miljøhensyn erstattet af polymerer.

Eksponerede, matte overflader

Eksponerede, matte zinkoverflader er altid overtrukket med korrosionsprodukter, hvis sammensætning er svær at bestemme. Som tommelfingerregel skal man dog antage, at de indeholder vandopløselige og hygroskopiske salte, og derfor er uegnet som malingsunderlag. Generelt skal der altid rengøres før maling. Malingsfilmen er mere eller mindre vandgennemtrængende, og påføres den en zinkoverflade med vandopløselige salte, betyder det, at der dannes blærer fyldt med saltopløsninger under malingsfilmen. I saltopløsningen er tilgangen af beskyttelsesfilmdannere dårlig, og zinklaget korroderer. Korrosionsprodukterne spredes mellem maling og zink, og korrosionsprodukterne presser malingslaget af.

Rengøring og forbehandling

Erfaringerne viser, at sandsvirpning (let sandblæsning) giver det bedste underlag for maling på zink. Denne lette mekaniske bearbejdningen af zinkoverfladen fjerner alle korrosionsprodukter og andre forureninger – selv de vandopløselige – og giver en god vedhæftning. Hvidrust og oliebelægninger fjernes også effektivt.

Mange zinkoverflader er meget blanke og glatte. Her er let sandblæsning også velegnet, da en ru overflade giver en bedre mekanisk forankring for malingen.

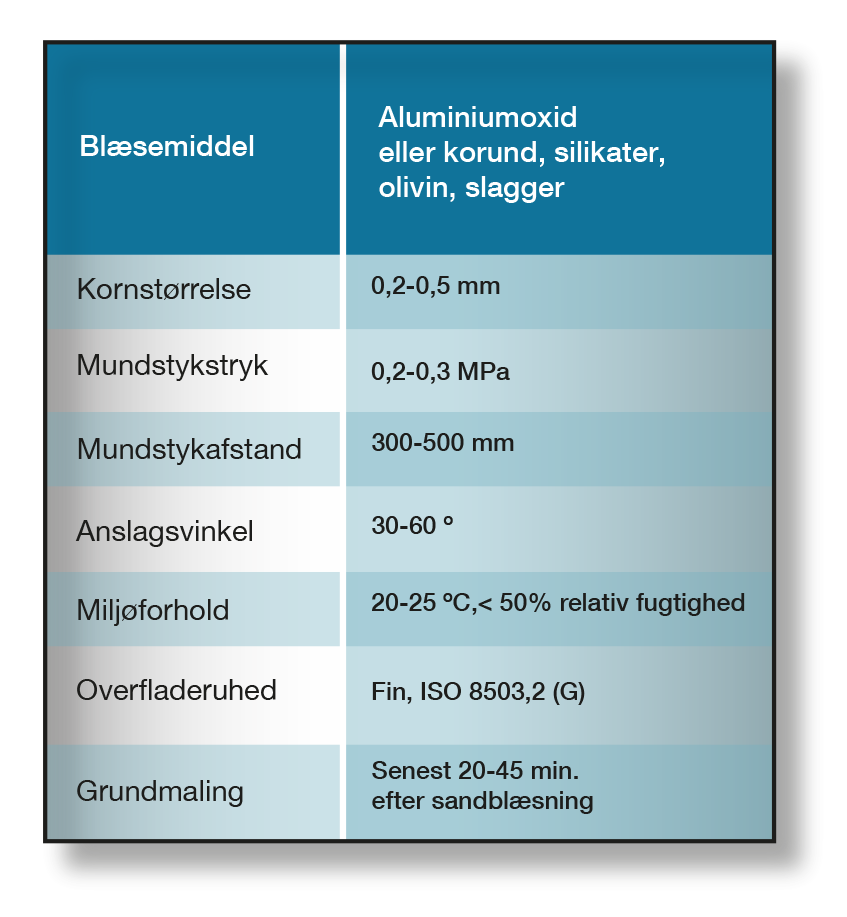

Anbefalet data for sandsvirpning af forzinkede overflader gives i billede 3. Det er vigtigt, at anvisningerne i denne følges. En dårlig rengøring giver som ævnt et dårligt malingsresultat, men på den anden side kan en for kraftig mekanisk bearbejdning ødelægge zinklaget og opbygge spændinger, som senere kan medføre afskalning af malingen. Ved korrekt udført sandsvirpning regner man med, at ca. 10 µm af zinklaget fjernes.

Yderligere oplysninger gives i Korrosionsinstitutets Håndbog om rustbeskyttelsesmaling (23).

Er det ikke muligt at sandsvirpe, anbefales følgende arbejdsgang for industriel lakering:

- Alkalisk affedtning

- Omhyggelig afskylning i vand

- Fosfatering (jern- eller zinkfosfat)

- Omhyggelig afskylning i vand

- Tørring

- Lakering

Noget gods kan være kromateret, i så fald kræves der, udover affedtning, til tider slibning eller behandling med nylonsvamp imprægneret med slibemiddel af aluminiumoxid. Fosfatlaget skal være kontinuerligt og totaldækkende, men så tyndt som muligt. En tykkelse under 1 mikrometer, dvs. 2-4 g/m2 anses for optimalt.

Valg af maling

Ved manuel maling anbefales afvaskning med emulgerende affedtningsmiddel, kombineret med børstning eller slibning med nylonsvamp, og omhyggelig vandskylning, gerne med højtryksrenser. Da korrosionsprodukternes sammensætning ikke er kendt, er det en fordel at anvende affedtningsmidler tilsat oxidopløsende midler.

I forbindelse med farvevalget er det vigtigt at huske, at en farve kan indeholde op til 10-15 forskellige komponenter. Hver producent har sin egen formel på en bestemt farvetype. Råvareleverandørerne har også forskellige opskrifter på deres bindemidler, hvilket betyder, at antallet af varianter bliver meget stort. Farver af samme type, men fra forskellige producenter, kan således i nogle henseender have ret forskellige egenskaber. Det er derfor vigtigt at undersøge med farveproducenten, at grund- og dækfarver matcher hinanden, og aldrig blande grund- og dækfarver fra forskellige producenter.I tilfælde, hvor varmforzinkede overflader skal males, anbefales det at bruge malingssystemerne i EN ISO 12944-5:2018. Maling af varmforzinket gods er beskrevet i tabel D.1. I denne tabel er angivet egnede malingssystemer til korrosionskategori C2-C5 med forskellige holdbarhedstider. Malingssystemerne har betegnelsen ”G”.

Pulverlakering

Forskellige typer pulverlak bliver stadig mere almindeligt på varmforzinket gods. Hvis der stilles ekstra høje krav til overfladefinishen, bliver det varmforzinkede gods i nogle tilfælde slebet helt i bund for at fjerne alle grater og dråber, der kan påvirke udseendet. Dertil kommer, at slibningen giver en meget ren overflade med de bedste forudsætninger for optimal adhæsion. Godset passerer gennem en række forbehandlingsbade før pulverlakeringen. Affedtning, skylning, ætsning, skylning, fosfatering og sealing er eksempler på mulige procestrin. Derefter skal godset tørre. Pulveret påføres elektrostatisk, hvorefter godset transporteres ind i hærdeovnen.

Pinholes

Pinholes er små huller i lakken, der kan variere i størrelse fra små ”nålestik” til større porer. Pinholes er primært et æstetisk problem. Korrosionsbeskyttelsen er stadig god pga. zinkens gode beskyttende virkning, men overfladerne kan være mindre tiltalende at se på. Hovedårsagen til dannelse af pinholes er forekomst af fugt og hvidrust på zinkoverfladen, hvilket giver anledning til gasdannelse under hærdeproces.

For at forebygge/reducere risikoen for pinholes skal der træffes følgende forholdsregler:

• Zinkoverfladen skal være fri for forureningsstoffer og ujævnheder.

• Undgå at eksponere godset for fugtige miljøer – undgå at der dannes hvidrust.

• Vælg det rigtige stål til varmforzinkning – helst materiale med et lavt siliciumlindhold, under 0,03 % – der giver en mere jævn overflade og desuden er mere robust ved sandblæsning.

• Sørg for, at fosfatlaget, der påføres før pulverlakeringen, har nået at tørre ordentligt.

• Forvarm godset.

• Anvend pulver af en særlig ”porekvalitet”, der modvirker dannelse af pinholes.

• Anvend pulver med lav viskositet, der nemt flyder ud.

• Et tykkere lag pulverlak kan undertiden medføre, at porerne ikke bryder gennem laget og derfor ikke giver synlige defekter.

• Hæv temperaturen langsomt, mens pulverlakken hærder.

Vigtigt ved duplexbehandling

Varmforzinkeren skal vide på forhånd, om godset skal duplexbehandles, eftersom dette stiller ekstra høje krav til overfladerne. Brug i første omgang stål, der giver et rent zinklag yderst (lavt siliciumindhold), da det bedre tåler sandblæsning. Hvis siliciumholdigt stål allerede er anvendt, skal maleren oplyses om forudsætningerne. Hvis lakeringen udføres af et andet firma end varmforzinkeren, skal det kontrolleres, at firmaet har kompetencen og det rigtige udstyr.