Konstruktionsutformning vid varmförzinkning

Grunden för bra kvalitet vid varmförzinkning läggs redan då en produkt konstrueras. Normalt gäller att god konstruktions- och svetspraxis skall iakttagas, men vissa detaljer kräver dock en speciell uppmärksamhet.

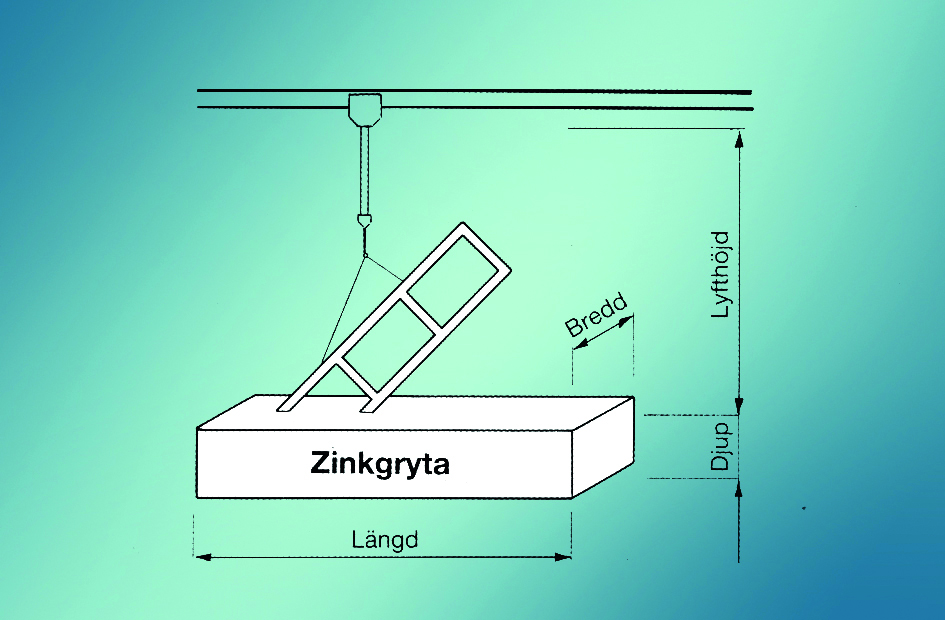

Storleken på varmförzinkningsbaden är viktiga för möjligheten att varmförzinka en konstruktion, framför allt vid tredimensionell utbredning. Ofta klaras konstruktioner, som är längre än zinkbadet, genom dubbeldoppning. Det är en fördel att använda skruvförband istället för att svetsa. Vid svetsning förstörs zinkskiktet och extra åtgärder krävs för att återupprätta korrosionsskyddet.

Stålytan ska vara ren

Ett gott resultat vid varmförzinkning fordrar rena stålytor. Färg, olja, fett och tjära får ej finnas på stålytan. Dessa föroreningar kan ge svarta fläckar på godset efter varmförzinkning. Att ta bort sådana föroreningar fördyrar behandlingen hos varmförzinkaren. Ibland är de dessutom svåra att upptäcka och ger sig inte tillkänna förrän varmförzinkningen är utförd. Om man då måste göra om behandlingen blir det självklart också dyrare.

Rätt håltagning viktigt

Varmförzinkning innebär doppning i flera förbehandlingsbad samt i ett bad av smält zink, antingen vid temperaturen 460 eller 560 °C. Detta medför att ihåliga konstruktioner, t ex rör och behållare eller svetsade förstärkningar, måste förses med hål för dränering och utluftning. Håltagning är också en förutsättning för att hålrum skall få likvärdigt korrosionsskydd på insidorna.

Om hål saknas eller är underdimensionerade innebär detta att konstruktionen kan sprängas sönder i zinkbadet, då inträngande betsyra i kombination med utvidgad luft höjer trycket över hållfasthetsgränsen för materialet. Vid sprängning är också risken stor för allvarliga personskador av kringflygande smält zink.

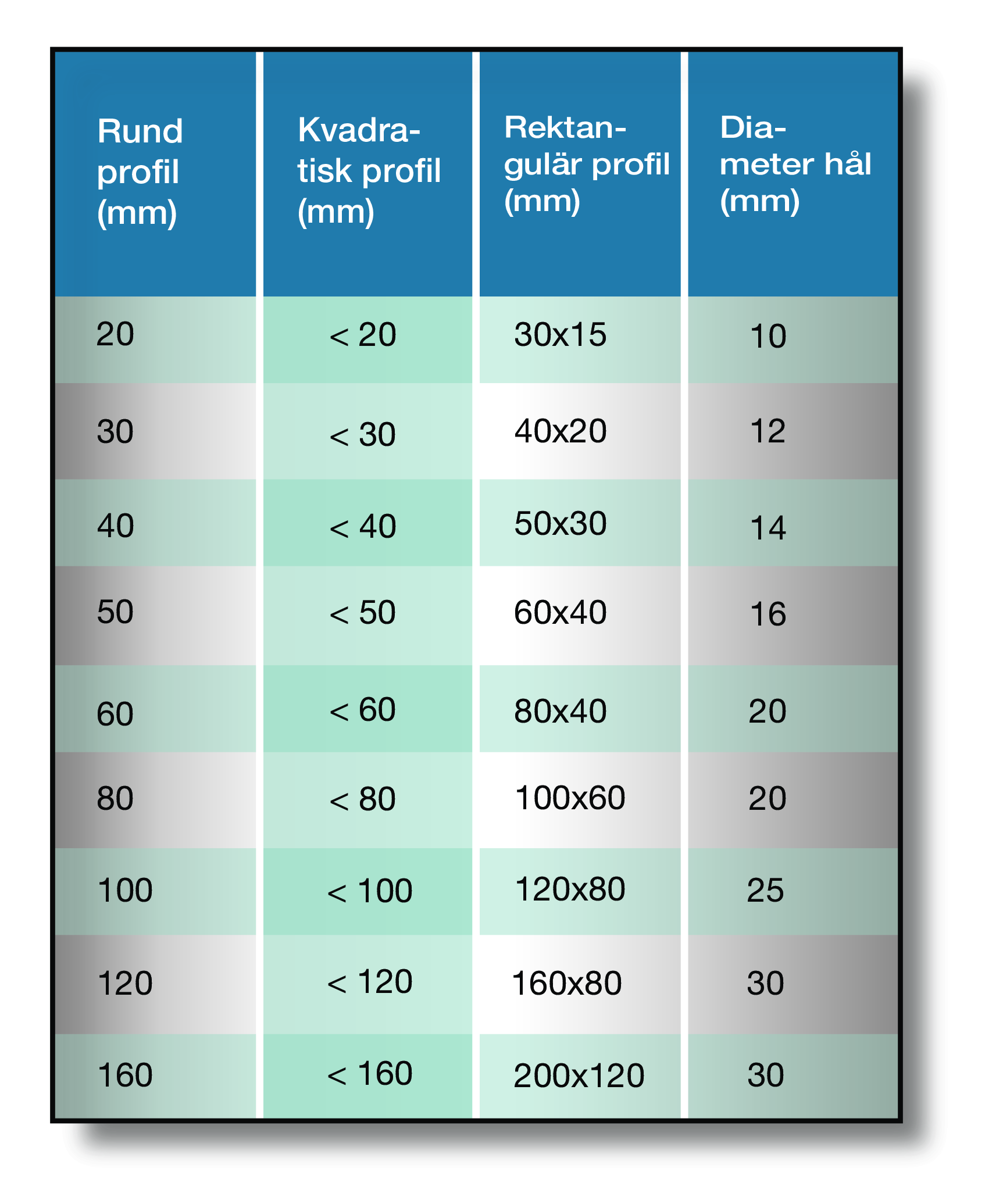

Rekommenderade hålstorlekar anges i figur 3. Observera, att om hålen kan göras större utan att hållfastheten försämras, främjar detta kvaliteten på varmförzinkningen. Hålen måste placeras så att utluftningen blir total och så att betsyra och zink lätt kan rinna in och ut.

Om man som konstruktör eller kund är osäker på hur håltagningen skall göras, är det en fördel att kontakta varmförzinkaren för diskussion av hålstorlekar och placering. Håltagning bör ingå som en naturlig del av tillverkningen men kan också utföras efteråt genom borrning, slipning eller gasskärning.

Hanteringsmöjligheter

En konstruktion bör helst utformas med lätthanterliga delar, som sedan monteras ihop efter varmförzinkningen, gärna med skruvförband. Delarna eller konstruktionen bör förses med lyfthål eller lyftöglor där varmförzinkningsverktyg kan kopplas. I behållare skall inskjutande rörstosar undvikas. Rörstosar bör placeras i hörn eller diagonalt, annars kan inte behållaren tömmas på zink, figur 4.

Inbördes rörlighet

Delar, som skall vara rörliga i förhållande till varandra, bör monteras ihop efter varmförzinkning. Är detta inte möjligt skall delarna ha ett spel på min 1 mm per sida, dvs ett axelhål skall vara 2 mm större än axeln. Ytbehandlingen fördyras vid montering före varmförzinkning.

Undvik konstruktioner som kan deformeras

Material med olika tjocklekar bör inte kombineras, fig 5. För stor skillnad medför olika uppvärmning i zinkbadet och någon del kan slå sig. Långa slanka konstruktioner liksom stora plana plåtytor i tunnare plåt utan förstyvning kan deformeras. Fråga varmförzinkaren om råd. Exempel på hur en förstyvning kan utföras ges i bild 6.

Om möjligt skall konstruktionen utformas så att svetsning kan ske symmetriskt kring en böjningsaxel. Svetsningen skall planeras så att spänningarna blir så små som möjligt.

Undvik olika yttillstånd och materialtyper

Nyvalsat stål skall inte svetsas ihop med stål angripet av gravrost eller med gjutjärn. Sådana material måste behandlas på olika sätt, vilket inte är möjligt efter sammansvetsning. Utan anpassad förbehandling och doppning kan det uppstå variationer i både utseende och skikttjocklek.Olika ståltyper, t ex aluminiumtätat och kiseltätat stål som har olika reaktivitet i förzinkningsbadet, bör inte svetsas ihop. Både utseende och skikttjocklek efter förzinkning kan variera.

Undvik syragömmor

Konstruktioner skall utformas så att smala spalter inte uppstår, se bild 5. Stumsvetsar är betydligt bättre än överlappssvetsar för gods som ska varmförzinkas. Måste överlappssvetsar användas skall de svetsas runt hela fogen, bild 9. Det är viktigt att genomgående porer inte uppstår. Är spalten mellan anliggningsytorna större än ca 100 cm2 måste luftningshål tas upp pga explosionsrisken. Har syra trängt in i en spalt kan den inte avlägsnas under varmförzinkningsprocessen. Zink är mer trögflytande än syra och lägger sig vid som ett lock över öppningen. Efter en tid fräter syra och järnsalter hål på beläggningen över öppningen. Rostfärgad vätska rinner då ut på ytorna nedanför och skämmer utseendet. Detta är speciellt vanligt i porer i svetsar. Gjutgods skall ha en jämn, por- och sandfri yta.

Undvik fickor

Konstruktionen skall utformas så att zinken kan rinna av fritt från alla ytor vid upptagningen ur zinkbadet. Zinkskiktet får i annat fall klumpar och rinningar.

Svetsning

Svetsar skall vara fria från porer då dessa verkar som syragömmor. Vid dubbelsidig kälsvets skall man svetsa över plåtändarna så att syra inte kan tränga in i den eventuella spalten, bild 9. Det är en fördel att använda svetsmetoder som inte ger någon slagg. Används belagda elektroder skall svetsarna slaggas av väl. Kvarvarande slagg ger svarta fläckar vid förzinkning eftersom de ej kan betas bort. Svetsspray innehållande silikon skall undvikas.

Märkning

Temporär märkning skall göras med vattenlösliga färger eller påhängda märkbrickor. Permanent märkning kan göras med instansning eller svetsmärkning. Instansningen bör vara relativt djup så att den kan avläsas efter förzinkning.

Gängade föremål

Utvändiga gängor skall förses med undermått före varmförzinkning så zinken får rum. Krav, mått och toleranser framgår av standarderna SS-EN ISO 10684, SS-ISO 965-4 samt SS 3194. Invändiga gängor skall rensas till nominellt mått efter förzinkning. Utvändiga gängor i sammansatta konstruktioner måste rensas efter förzinkning. Zinkbeläggning på utvändiga gängor skyddar invändiga gängor genom katodiskt skydd.