Styckvis varmförzinkning

Vid styckvis varmförzinkning doppas stålkonstruktionerna ned i ett bad av smält zink och en kemisk reaktion mellan stålet och zinken sker. Ett legeringsskikt byggs upp, vilket säkerställer en mycket god vidhäftning. Det heltäckande skiktet bildas på konstruktionens alla ytor, både utvändiga och invändiga. Skiktet har en mycket god beständighet och ger konstruktionen en kraftigt ökad livslängd. Skikttjockleken styrs med val av stål samt dopptid, och ligger vanligen i intervallet 55–215 µm. Skikt bildade genom denna process får använda kvalitetsmärket i figuren nedan, som visar att beläggningen är bildad i enlighet med standarden EN ISO 1461.

Kontinuerlig metallisering av tunnplåt

I den kontinuerliga processen passerar en tunnplåt genom ett zinkbad och ett skikt byggs upp på stålet, som senare används för att tillverka produkter. Zinkbadet kan antingen bestå av i princip ren zink med mycket små legeringstillsatser, eller vara legerat med högre halter av andra ämnen, som t ex aluminium.

ZM-stål

På senare år har det setts en ökning av kontinuerligt metalliserade material i bad som förutom zink innehåller runt 3,5 % aluminium och 3 % magnesium. Dessa kallas allmänt för ZM-stål och säljs under olika varumärken.

Eftersom beläggningen vid den kontinuerliga processen påförs före tillverkning av produkterna måste skiktet tåla en viss deformation, vilket kan vara ett problem om det legerats med ämnen som bildar spröda intermetalliska faser. Dessutom blir alla klipp- och skärkanter obelagda, utan skyddande skikt, på en sådan produkt.

Självläkande effekt

Det pratas ofta om att zink som korrosionsskydd har fördelen att ge katodiskt skydd vid skador i zinkskiktet, en fördel som vi ofta ser fungera bra vid mindre skador hos en styckeförzinkad produkt. I det fallet finns det gott om zink att tillgå på produkten eftersom skikttjockleken är hög och området som behöver skyddas är dessutom begränsat i storlek.

Att helt och hållet bygga skyddet på alla klipp- och skärkanter samt hål hos en kontinuerligt belagd produkt på den självläkande effekten är däremot mer tveksamt. För att den självläkande effekten, som bygger på galvanisk korrosion, ska fungera krävs en viss korrosivitet hos miljön där produkten används. I en mindre korrosiv miljö byggs det inte upp något passivskikt på rimlig tid, och rödrost påträffas på de obelagda ytorna, så som visas i bilden nedan. Om miljön däremot är mer aggressiv sker den galvaniska korrosionen som förväntat men på bekostnad av skyddet på plåtytan nära de obelagda områdena, som gör att dessa utarmas på zink och börjar korrodera.

Accelererad korrosionsprovning

ZM-stålens korrosionsegenskaper redovisas ofta baserat på resultat från accelererad korrosionsprovning, vanligtvis i saltdimma. Material som testas med denna metod sätts in i en temperaturkontrollerad kammare där en salthaltig lösning med temperaturen 35 °C sprutas ut som en mycket fin dimma.

Eftersom sprayningen är kontinuerlig är proverna konstant våta, utan cyklisk torkning. Proverna utsätts därför ständigt för korrosion, vilket inte sker i verkligheten, och förhindrar metaller som zink från att bilda en skyddande passiv film, vilket är fallet vid verklig exponering.

På grund av magnesiumtillsatsen hos ZM-stålen visar de en större beständighet i denna konstlade exponering, något som använts vid marknadsföring av dem som ”bättre än varmförzinkat stål”, och som skulle motivera att de ger ett likvärdigt eller bättre skydd trots den låga skikttjockleken.

Verkliga fullskalestudier

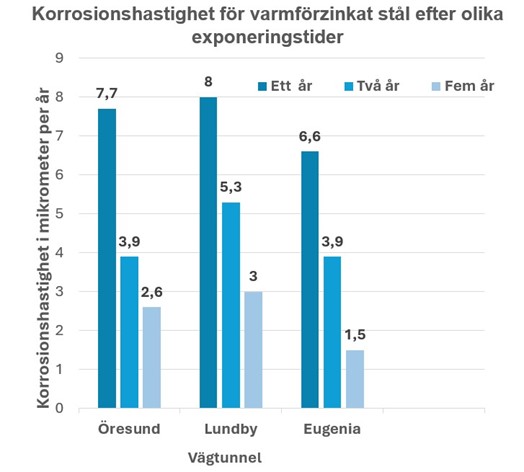

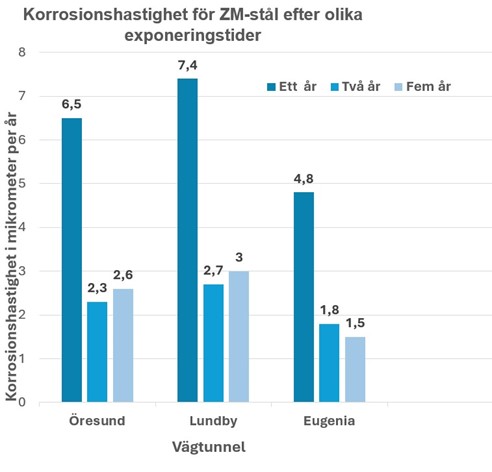

I ett uppdrag för infrastrukturprojektet ”Förbifart Stockholm” bistod forskningsinstitutet RISE Trafikverket med utarbetandet av korrosionsrelaterade krav på material och beläggningar för användning i vägtunnlar. I denna studie monterades provpaneler av olika material i ett antal vägtunnlar, som anses utgöra en aggressiv miljö för de flesta metaller och ytbeläggningar. Prover togs in för analys efter 1, 2 samt 5 år.

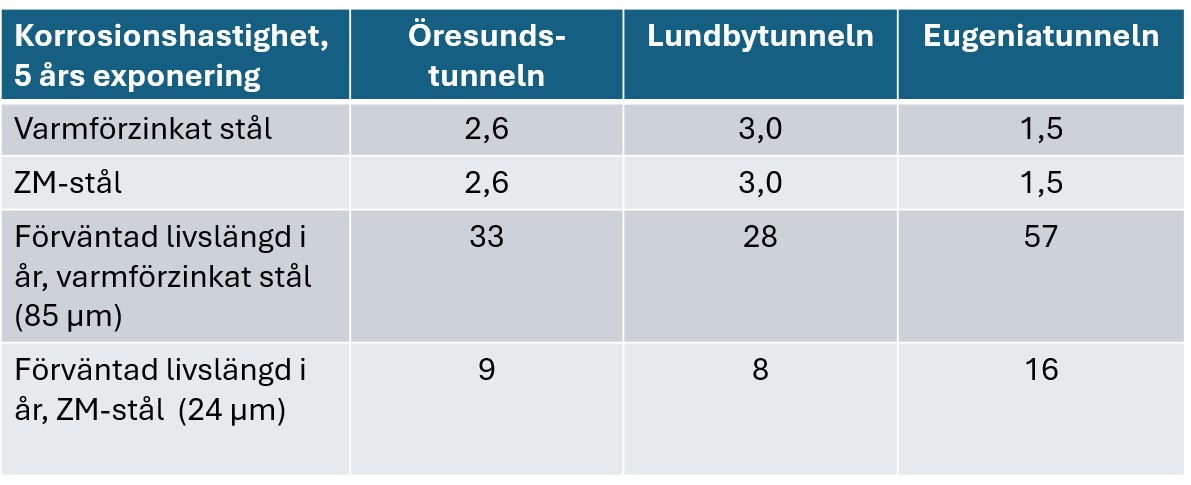

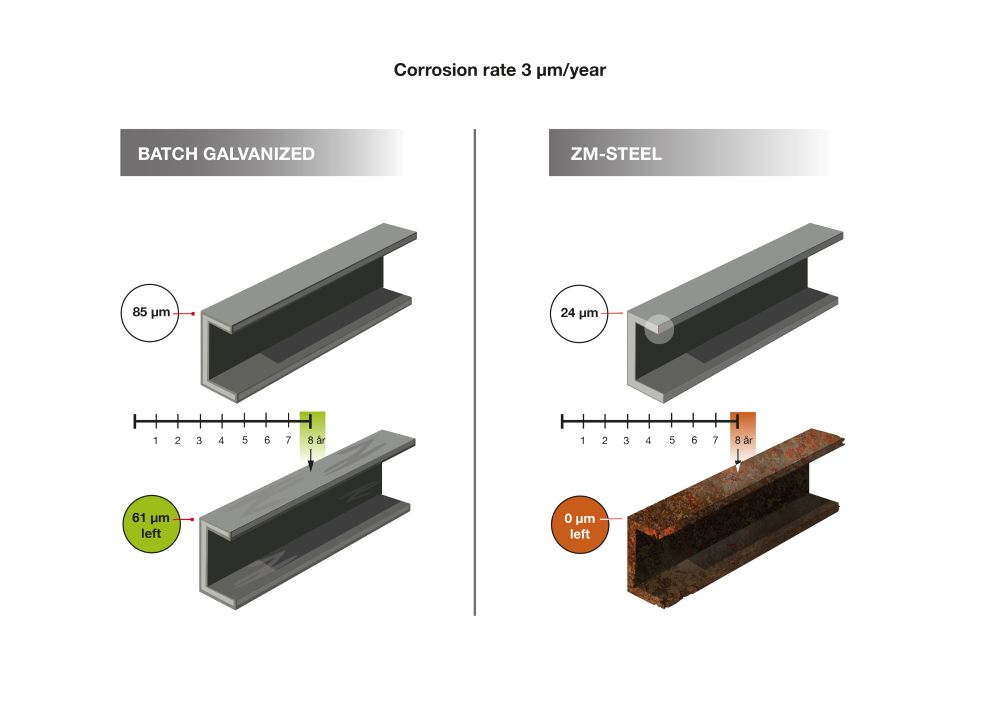

Som framgår av diagrammen ovan visade dessa tester ingen större skillnad i korrosionshastighet för styckvis varmförzinkat respektive ZM-belagt stål. Det styckeförzinkade stålet har något högre korrosionsförluster under exponeringstidens början, innan den skyddande patinan hunnit byggas upp, men efter 5 års exponering är korrosionshastigheten densamma för de båda materialen och den förväntade livslängden kommer därför att styras av skiktens tjocklek, vilket visas i tabellen nedan.

livslängd hos varmförzinkat respektive ZM-belagt stål (1).

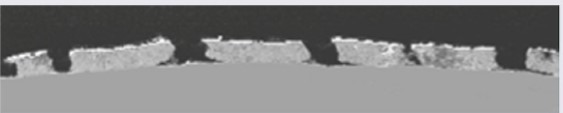

Formning

Formningen av de ZM-belagda stålen som sker under produkttillverkningen innebär också vissa begränsningar. ZM-beläggningar erbjuder för närvarande sämre formbarhet jämfört med den förbelagda tunnplåten där skiktet enbart består av zink. Detta på grund av att de spröda intermetalliska faserna i ZM-beläggningen kan leda till sprickbildning i kraftigt deformerade områden, se nedan.

finns det en risk för sprickor i ZM-skiktet.

Några av alla fördelar med styckvis varmförzinkat stål:

- Styckvis varmförzinkning ger ett väl beprövat korrosionsskydd där det finns en stor mängd tillförlitlig data från exponeringar i många olika typer av miljöer under mycket långa tider. Dessa resultat är betydligt mer informativa än de från accelererad provning som inte återspeglar verkliga förhållanden.

- Styckvis varmförzinkning ger en fullständig täckning, både utvändigt och invändigt, på alla ytor hos en konstruktion.

- Styckvis varmförzinkning ger katodiskt skydd i mindre skador vilket innebär att reparationsåtgärder inte behövs.

- Styckvis varmförzinkning ger möjlighet att belägga allt ifrån små fästelement till stora, kraftiga konstruktioner.

- Styckvis varmförzinkning ger ett tåligt, nötningsbeständigt skikt.

- Styckvis varmförzinkat stål är robust och kan demonteras, läggas på lager och sedan användas i nya konstruktioner.

- Styckvis varmförzinkat stål kan förzinkas på nytt när det ursprunliga skiktet förbrukats, så kallat återbruk, vilket blir alltmer efterfrågat inom den cirkulära ekonomin.

Vid återvinning av en varmförzinkad konstruktion tas zink och stål tillvara i en och samma process.

(1) References:

EGGA, “The Importance of the Correct Specification of Metallic Coatings for Steel” White Paper 2024, J. Engblom, B.Sederholm “Recommendations for material selection in tunnel environments – Final report” KIMAB – 2020 – 12408-6, L. Sjögren, J. Engblom and B. Sederholm, “Inspection of tunnels as a basis for corrosion-related material requirements for the Stockholm Bypass” – Swerea KIMAB 12371:2”.

Vill du veta mer eller studera referenser och underliggande data till den här informationsskriften så finns det i följande folder:

En sammanfattning av dokumentet finns här: