Varmförzinkning och korrosivitetsklasser

3 January, 2022

Pulverlack på varmförzinkat stål – godkänt för offshoremiljöer

5 January, 2022Arkitekter, ingenjörer och föreskrivare efterfrågar ofta erfarenheter från tidigare konstruktioner då de ska bedöma material för ett specifikt användningsområde. Detta är en god idé – den bästa indikatorn på framtida prestanda är erfarenheter från tidigare produkters prestanda, och ju längre tid erfarenheten baserar sig på, desto bättre.

Folk har i allmänhet en benägenhet att använda de senaste produkterna som förekommer på marknaden. I vårt dagliga liv marknadsförs vanligtvis det ”senaste” som det bästa. Men trots detta har varmförzinkning, en teknik som funnits på marknaden i flera hundra år, stadigt ökat i användning. Såväl myndigheter, fastighetsägare som slutanvändare värdesätter pålitlighet och produkter som är enkla att använda och innebär minimalt med oväntade, extra kostnader. Ekonomi, hållbarhet, reducerat underhåll, minskad förbrukning av ändliga resurser samt återvinningsbarheten ingår alla i bedömningsgrunderna då beslut gällande investeringar i infrastruktur och byggnadskonstruktioner ska tas.

Atmosfärisk korrosion hos zink

När ett varmförzinkat föremål lämnar zinkbadet angrips ytan genast av luftens syre, och zinkoxid bildas. Processen fortskrider med hjälp av luftens vatten- och koldioxidinnehåll, som ger basiska zinkkarbonater på ytan. Dessa bildar ett tätt skikt med utmärkt vidhäftning. Då karbonaterna dessutom har mycket låg löslighet i vatten utgör de ett gott skydd för den förzinkade ytan, och bidrar till att den fortsatta korrosionen går långsamt.

I havsmiljö påverkas zinkens korrosion av luftens salthalt. I den marina luften finns dock små halter av magnesiumsalter med god passiverande verkan. Korrosionen i marin miljö är därför inte så stor som man tidigare befarat. Salthalten avtar också snabbt in mot land.

Korrosivitetsklasser

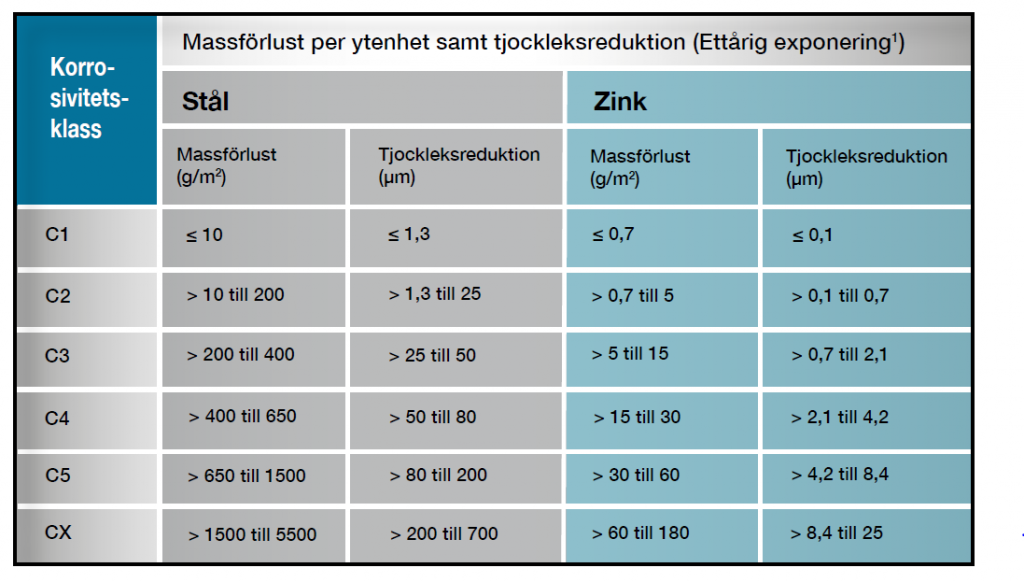

Enligt standarden ISO 9223, se tabell, finns det fem olika korrosivitetsklasser för atmosfäriska miljöer, C1-CX, där CX motsvarar den mest korrosiva miljön. Tidigare var C5 uppdelad C5-I för industriell miljö och C5-M för marin miljö, men numera förekommer bara en en gemensam C5-klass. Studier från flera olika kustnära områden har dock visat att zinkens korrosion sällan kommer upp i de korrosionshastigheter som anges i C5.

Fältprovning

Forskningsinstitutet Swerea KIMAB har bedrivit fältprovning av metaller och färger vid fältstationen Kvarnvik på Bohus-Malmön på svenska västkusten under många år. 2017 var det 50 år sedan fältstationen togs i bruk och över 20 000 prover har exponerats under de senaste 40 åren. Studier har visat att korrosionen för varmförzinkat stål i denna miljö ligger runt 1,2 mikrometer per år, vilket ligger inom korrosivitetsklassen C3. Swerea KIMAB, liksom Avdelningen för Yt- och Korrosionsforskning vid Tekniska Högskolan i Stockholm, använder sig även av den kustbelägna provningsstationen Brest i Frankrike. Där har zinkens korrosion visat sig variera mellan 1,5 och 2,1 mikrometer per år, vilket även detta motsvarar korrosivitetsklass C3.

Korrosionsmappning

I vissa länder i Europa har man utfört en så kallad korrosionsmappning, dvs mätt upp korrosionen i olika områden för att skapa en ”karta” över vilken korrosionsklass som är aktuell i olika delar av ett land. Bland annat har Storbritannien och Irland, med kust mot Atlanten och Nordsjön, tagit fram en sådan mappning, som även kan användas som en indikation på korrosionsförhållandena i Norden. Mappningen har visat att korrosionshastigheten i kustområdet som högst uppgår till 2,5 mikrometer zink per år i de mest aggressiva områdena. Detta motsvarar korrosivitetsklass C4, men ligger inte i den övre delen av C4-intervallet, som sträcker sig mellan 2,1-4,2 mikrometer zinkavverkning per år. I flera områden längs kusten ligger korrosionshastigheten på 1,5-2 mikrometer per år, vilket liksom i Brest och Bohus-Malmön innebär C3.

Varmförzinkat stål längst Australiens kust

Australiensare är hårt bundna till kusten – det är här man lever och arbetar. Australien är en vidsträckt kontinent, men en stor del av inlandet är torrt och livlöst, vilket medför att en stor del av invånarna lever i områden koncentrerade längs kusterna. Detta är en trend som inte mattas, snarare tvärt om. Det stora antalet invånare längst kusterna innebär ständiga investeringar i såväl infrastruktur som byggnader. Man bygger helst i stål, och på grund av den korrosionsutsatta miljön är ett pålitligt korrosionsskydd av största betydelse.

Varmförzinkat stål har använts i ett stort antal olika infrastruktur- och byggprojekt. Användningen ökar på grund av att varmförzinkning ger ett robust korrosionsskydd med minimalt krav på underhåll, som är miljömässigt hållbart och lätt att återvinna.

Australiens kust i delstaten Victoria. De varmförzinkade räckena är i

gott skick trots den tuffa miljön.

En av världens mest krävande miljöer

Varmförzinkat stål har länge varit det naturliga valet i tuffa miljöer. Det har en lång historia när det gäller kustapplikationer, och i många fall har det visat sig fungera bättre än nyare, mer komplexa system. För att lära av historien har den australiensiska förzinkningsföreningen gjort en inventering av ett antal kustnära installationer, av vilka ett par kommer att beskrivas här. Studien omfattar 400 km kustlinje i sydvästra Victoria. Detta område karaktäriseras av hårda vindar och kraftiga vågsvall, vilka ofta slår in mot den klippiga kustlinjen och genererar kloridinnehållande fuktdimma. Korrosivitetsklassen motsvarar i många fall C5.

Portlands utsiktscenter

Denna populära byggnad fungerar både som museum och informationscenter för kuststaden Portland, som har den djupaste hamnen längst Australiens kust. Här har många skeppsbrott ägt rum på grund av de svåra väderförhållandena, och minst 18 kända vrak finns i området. Byggnadens ramverk består av balkar och rör, vilka alla är varmförzinkade. Byggnaden är placerad 10-15 meter från vattenlinjen och exponeras ständigt för vindar från oceanen. Vid hårda väderförhållanden är vågor på två till tre meter inte ovanliga och erosion av kustlinjen är ett påtagligt problem.

Byggnaden är nio år gammal och det varmförzinkade stålet har klarat sig bra utan underhåll, trots de extrema förhållandena. Minimalt underhåll var ett av huvudkraven på byggnaden då de lokala myndigheterna ville hålla kostnaderna för informationscentret nere. Då byggnaden utformades tog man hänsyn till att korrosionsförhållandena kommer att vara svåra, och valde en förhöjd skikttjocklek hos det förzinkade stålet. Efter nio års exponering är zinkskiktets medeltjocklek fortfarande 160-220 mikrometer.

Geelong karusellpaviljong

Detta är en populär turistattraktion på kusten vid Port Philip Bay. Allt stål i byggnaden är varmförzinkat och merparten av det exponeras mot havet. En viktig parameter vid dimensioneringen av byggnaden var vindlasten, både med avseende på hållfasthet och korrosionsförhållanden. Taket är utformat för att minska vindlasten och tillåta att de varmförzinkade stålytorna sköljs rena av regnvatten.

Vägräcken längst Great Ocean Road

Räckena hos 12 vägbroar längst Great Ocean Road i sydvästra Victoria har undersökts med hjälp av den lokala trafikmyndigheten. Samtliga räcken visade sig vara i gott skick. Det är standard att varmförzinka broräckena, och i vissa fall kompletterar man med målning av estetiska skäl. Det är intressant att notera att trots att räckena befann sig inom vågzonen och 10-30 meter från vattenlinjen var de i mycket bra skick. Den ansvariga myndigheten berättade att räckena klarar de svåra förhållandena utan problem, och mer än 20 års livslängd med minimalt underhåll är att förvänta.

Belysningsstoplar på kustnära flygplats

DP World terminal är belägen i Botany Bay. Beroende på vindnivåer, exponering för vätskeburna klorider och andra faktorer beräknas korrosivitetsnivån ligga mellan C3 och C4. Vid undersökningstillfället var vinden kraftig och påkänningen från vattenburna saltpartiklar från bukten påtaglig, vilket indikerar att under vissa väderförhållanden är korrosivitetsnivån snarare C5.

Belysningsstolparna visade sig vara i gott skick, speciellt med tanke på 27 års exponering för de rådande väderförhållandena. Vid mätning av zinkskiktets tjocklek visade det sig att det fortfarande finns tillräckligt mycket zink kvar för att uppfylla standard, och att den återstående livslängden förväntas vara minst 20 till 25 år.