Bygg miljövänligt med återvunnet material!

19 August, 2025

Varmförzinkning + pulverlack – när förutsättningarna är extra tuffa!

14 October, 2025Den europeiska varmförzinkningsorganisationen EGGA (European General Galvanizers Association) ordnade som vanligt en intressant konferens, denna gång förlagd till Dublin på Irland den 10-12 juni. Många föredrag handlade om det som är av största intresse i de flesta branscher idag: lägre koldioxidavtryck och miljövänligare processer. Några andra intressanta områden som diskuterades var korrosionshastigheten för zink i olika miljöer, krav på varmförzinkat stål i konstruktioner för förnyelsebar energi samt effekter av termisk skärning för stål som ska varmförzinkas. Som alltid innehöll konferensen trevliga sociala aktiviteter i form av luncher och middagar samt besök hos irländska varmförzinkningsanläggningar.

Verklig korrosionsmiljö jämfört med den förväntade

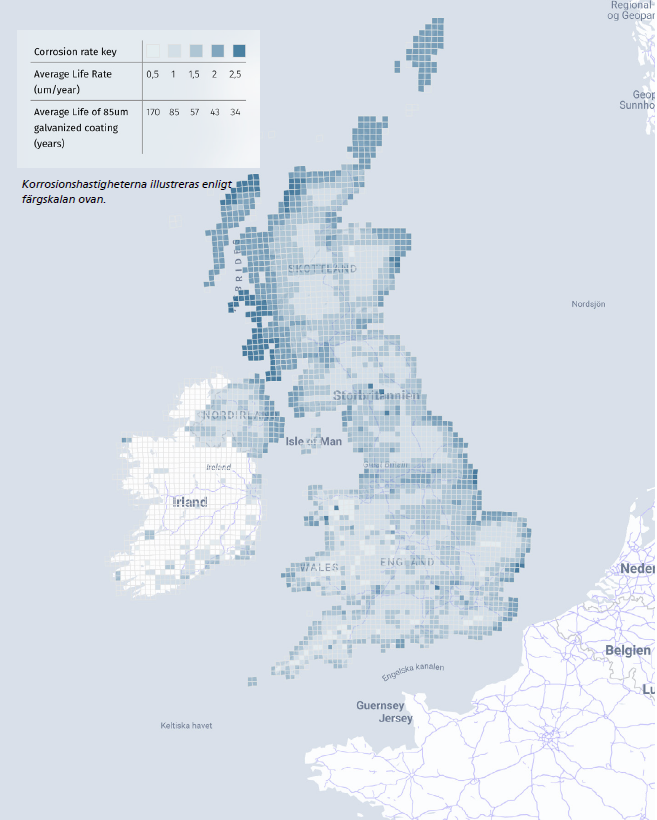

Ett fenomen vi ofta stöter på inom Nordic Galvanizers är att kunder klassificerar korrosionsmiljön för sina produkter som C5, även i fall där det är högst osannolikt att miljön faktiskt är så korrosiv. Storbritanniens förzinkningsförening ”Galvanizers Association” har en mycket användbar ”korrosionmappning”, där korrosionshastigheten har uppmätts praktiskt i ett stort antal områden och placerats på en karta, så att kunder som ska köpa korrosionsskydd kan se vilken korrosivitetsklass som faktiskt gäller i det aktuella området. Ofta blir kunden förvånad då det visar sig att korrosionshastigheten snarare motsvarar C3 än C5.

Enligt Ed Byrne från det irländska förzinkningsföretaget Galco Steel Ltd är korrosionsmappningen ett av de viktigaste forskningsarbeten som någonsin genomförts av Galvanizers Association. ”Den tillhandahåller vetenskapsbaserad data och är det kraftfullaste marknadsföringsverktyget vi har”. EU:s nya byggproduktförordning och dess produktkategoriregler för stål i byggbranschen ger en otrolig möjlighet att visa på hållbarheten hos varmförzinkning.

Studier av korrosionsförluster hos byggnader

Ed Byrne hade en mycket intressant presentation om livslängden för varmförzinkade konstruktioner baserad på fullskaliga studier av byggnader. Det blir allt vanligare att standarden EN 17662 “Utförande av stålkonstruktioner och aluminiumkonstruktioner – Miljövarudeklarationer – Produktkategoriregler” används som ett komplement till standarden EN 15804 för produkter som används i byggnadsverk. Enligt EN 17662 ska livslängden för produkter som ingår i byggnaderna vara 50 år eller längre, vilket medfört att detta blivit ett allt vanligare krav inom byggbranschen.

Ed berättade om fyra olika byggnader med varmförzinkat stål inom Storbritannien som alla har fått priser i olika arkitekturtävlingar. I ett projekt man låtit genomföra har zinkskiktets tjocklek hos byggnaderna mätts efter olika tider i drift, och i samtliga fall visade det sig att det fanns mycket zink kvar på konstruktionerna. Korrosionen har varit betydligt lägre än vad man trodde när korrosionsskyddet föreskrevs. Denna studie är ett mycket bra exempel på den långa livslängd som varmförzinkning ger, och att korrosionshastigheten ofta är betydligt lägre än förväntat. Fallstudierna som Ed presenterade är idealiska för att visa den utmärkta prestandan hos varmförzinkat stål.

Nytt projekt med höga krav

Ett nytt infrastrukturprojekt är nu på väg att påbörjas i Dublin Bay. I beställningsunderlaget anges att Dublin Bay är en C5-miljö, och således har en korrosionshastighet för zink i intervallet 4,2 till 8,4 μm per år. På grund av detta kräver beställaren att stålet ska blästras till Sa 2,5 före varmförzinkning, för att säkerställa en förhöjd skikttjocklek så att 15 års livslängd till första underhållet kan uppnås. ”Vi vet från verkliga studier att den atmosfäriska korrosionshastigheten i Dublin Bay ligger mellan 1 och 2 μm per år. Blästrat stål med en minsta skikttjock på 140 μm kommer att ge en livslängd på 70 till 100 år i denna miljö, dvs kravet på 15 år innehålls flera gånger om, och kravet på förhöjd skikttjocklek behövs egentligen inte” avslutade Ed sin presentation.

Korrosionsskydd för produkter inom förnyelsebar energi

Det danska företaget European Energy A/S arbetar målinriktat för att vara en betydelsefull aktör när det gäller att driva den gröna omställningen framåt. Detta görs genom att granska, utveckla, bygga och driva projekt inom förnyelsebar energi. European Energy A/S utforskar kontinuerligt nya, innovativa tekniker inom sol- och vindenergi, batterilagringssystem (BESS) och koldioxidavskiljning, berättade företagets korrosionsexpert Birit Buhr. När deras stora energiparker byggs går det åt miljontals bultar, brickor och muttrar. Ofta används varmförzinkade M8, M10, M12 och M16 bultar i stora mänger samt ett stort antal varmförzinkade profiler och pålar till varje rad i installationen.

European Energy A/S använder omfattande volymer av både ZM-stål (tunnplåt förzinkad i ett bad innehållande zink, aluminium och magnesium, t ex Magnelis) och varmförzinkade profiler på varje site – ibland går det åt närmare en halv miljon stålprofiler! Kvalitet och hållbarhet är viktiga parametrar. Företaget beställer varmförzinkning enligt standarden EN ISO 1461 – men ibland frågar de sig själva, är det tillräckligt? Skikttjockleken ger information om kvantitet, men inte alltid om kvalitet, menar Birit Buhr. Visuella inspektioner bidrar med information om kvalitet och är därför viktiga. Både ZM- och varmförzinkat stål används i deras projekt, beroende på den specifika situationen. Dock finns det vissa farhågor kring den självläkande effekten hos de skurna kanterna på ZM-stålet, eftersom de inte kunnat identifiera någon zink alls vid studier av profilernas skurna ytor. Det har också visat sig att bearbetade delar av ZM-stålet kan innehålla sprickor och delar där skiktet skadats.

Varmförzinkning av laserskurna plåtar

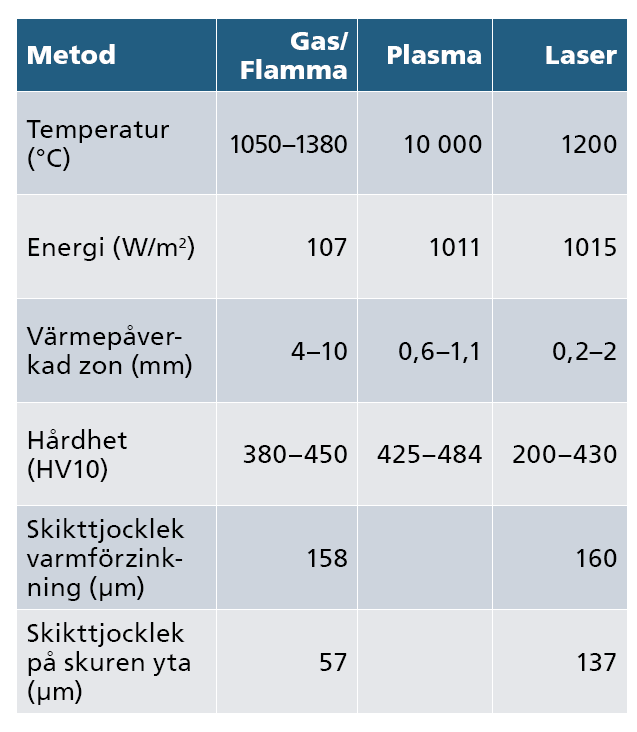

Det är välkänt att termiskt skurna ytor får förändrad reaktivitet vid varmförzinkning. I standarden EN ISO 1461står följande: ”Flamskärning, laserskärning och plasmaskärning förändrar stålets sammansättning och struktur i zonen på och runt den skurna ytan, så att den minsta beläggningstjocklek kan vara svårare att uppnå och den bildade beläggningen kan uppvisa minskad kohesion eller vidhäftning till stålytan. För att uppnå de förväntade skikttjocklekarna mer tillförlitligt och för att säkerställa tillräcklig vidhäftning hos beläggningen bör flamskurna, laserskurna och plasmaskurna ytor slipas och vassa kanter bör ha avlägsnats under tillverkningen och före leverans till varmförzinkaren”.

Det är således väl känt att en termiskt skuren yta behöver slipas före förzinkning, men frågan är hur mycket material som behöver avlägsnas? Korrosionsforskaren Katerina Kreislova från Prag i Tjeckien berättade om en undersökning som hon hade utfört för att försöka ta reda på hur mycket material som behöver slipas bort på en laserskuren produkt för att få ett bra resultat vid varmförzinkning. Slutsatsen var, att eftersom djupet av den värmepåverkade zonen beror på stålkonstruktionens tjocklek och parametrarna för vidare bearbetning, är det svårt att utfärda några generella riktlinjer. Rekommendationen att avverka 0,8 mm räcker inte till i alla fall. Denna studie hade koncentrerats på laserskuret stål, men det skulle vara intressant att även titta närmare på gasskuret material, vilket har en betydligt djupare värmepåverkad zon, se tabell 1.

Verksbesök hos Galco Steel Ltd

Galco är Irlands största varmförzinkningsföretag och har tjänat den irländska industrin de senaste 50 åren. Företaget hat totalt fem anläggningar strategiskt placerade över hela Irland. Typiska produkter som man arbetar med är områdesskydd, möbler för utemiljöer, räcken, balkonger samt lantbruksprodukter. Anläggningen som besöktes låg strax utanför Dublin och hade två zinkgrytor med måtten 13 x 2 x 3.25 respektive 4 x 1.8 x 2.65. Anläggningen öppnades 1967 och senaste renoveringen utfördes 2024. Förutom varmförzinkning utförs duplexbehandling, dvs målning på varmförzinkat stål, samt brandskyddsmålning. Galco arbetar målinriktat för att minska sitt koldioxidavtryck, blad annat genom att uppgradera värmningen av zinkgrytan, installera värmeväxlare, isolera förbehandlingskaren, övergå till avfettning som jobbar vid lägre temperatur samt investera i smart mjukvara för styrsystemen.